Realizacja projektu „Innowacyjna i skuteczna technologia inertyzacji zrobów rejonu czynnej lub otamowanej ściany wydobywczej w podziemnym zakładzie górniczym wydobywającym węgiel kamienny, wykorzystująca mieszaniny gazów inertnych uzyskanych z oczyszczania spalin z silnika gazowego i zapobiegająca powstawaniu pożarów endogenicznych.” podzielona została na trzy etapy:

Etap I – badania przemysłowe zrealizowano w trzech zadaniach:

Zadanie 1 – Opracowano nowe metody prewencji pożarowej z wykorzystaniem oczyszczonych spalin z silnika gazowego, z określeniem miejsc samozagrzewania się węgla lub ogniska pożaru oraz składu i strumienia gazu inertnego, który powinien być wtłaczany do zrobów. Opracowano modele matematyczne i numeryczne samozagrzewania i samozapalania warstwy rozkruszonego węgla, jaka może pozostawać w zrobach lub innym fragmencie kopalni. Przyjęto dwa modele geometryczne, w które można wpisać rzeczywiste złoże rozkruszonego węgla:

- model warstwy płaskiej obustronnie od stropu i spągu otoczony skałami

- model cylindra otoczonego skałami.

Przyjęto dwa możliwe sposoby przepływu powietrza:

- wymuszony pod wpływem różnicy potencjałów aerodynamicznych,

- naturalny, powstały w wyniku działania ciągu naturalnego, wynikającego z niejednorodnego rozkładu gęstości powietrza w złożu.

Przeprowadzono symulacje komputerowe i wyznaczono warunki krytyczne zaistnienia samozapalania warstwy węgla w złożu, do których należą:

- dopuszczalna maksymalna (krytyczna) zawartość tlenu w gazach zrobowych, powyżej której może dojść do samozapalania,

- dopuszczalna, bezpieczna (krytyczna) grubość warstwy węgla, jaka może być pozostawiona

w zrobach ściany lub innym fragmencie kopalni, powyżej której może już dojść do samozapalania.

Miejsca, w których występują nagromadzenia rozkruszonego węgla o grubościach przekraczających grubość krytyczną, są potencjalnie zagrożone pożarem endogenicznym i powinny być objęte prewencją, np. z zastosowaniem oczyszczonych spalin.

Badania numeryczne (symulacje) rozpływu mieszaniny gazów inertnych w zrobach o różnych wartościach współczynnika składowego mieszaniny gazów N2/CO2.

Opracowano metodykę obliczeniową, zbudowano modele obliczeniowe i przeprowadzono symulacje komputerowe rozpływu gazów w zrobach przy założonym rozpływie powietrza i rozkładzie spadków potencjału w wyrobiskach sąsiadujących ze zrobami, w zależności od:

- miejsca zatłaczania gazów,

- ilości zatłaczanych gazów,

- współczynnika składowego mieszaniny gazów N2/CO2.

Wyznaczono rozkłady stężeń azotu, dwutlenku węgla i tlenu w zrobach. Wyznaczono również prognozowane stężenia dwutlenku węgla w powietrzu płynącym przez ścianę i chodniki przyścianowe.

Zadanie 2 – Opracowano nowe metody zwiększenia skuteczności prewencji pożarowej poprzez : precyzyjne określenie miejsca samozagrzewania węgla lub ogniska pożaru, możliwe jak najwcześniejsze wykrycie procesu samozagrzewania, uszczelnianie zrobów lub innych wyrobisk objętych prewencją pożarową, odpowiednie kształtowanie pola potencjału aerodynamicznego wokół zrobów lub otamowanych wyrobisk.

Zadanie 3 – Opracowano metody bezpiecznego podawania dużych ilości mieszaniny azotu i dwutlenku węgla oraz dopuszczalnych ilości zatłaczanego gazu w aspekcie bezpieczeństwa zatrudnionej załogi i ruchu zakładu.

Etap II – badania rozwojowe zrealizowano w trzech zadaniach:

Zadanie 1 – Wybór optymalnego systemu katalitycznego oczyszczania spalin. Wyboru systemu katalitycznego dokonano w oparciu o wyniki analizy parametrów spalin z silnika gazowego oraz wymagania względem składu i ilości mieszaniny gazów inertnych, które będą w stanie zagwarantować prowadzenie skutecznej inertyzacji wybranej przestrzeni zrobowej. W oparciu o zintegrowany pakiet intuicyjnego oprogramowania do symulacji procesów chemicznych CHEMCAD przeprowadzono szereg symulacji i obliczeń w celu właściwego doboru katalizatorów i warunków procesowych dla projektowanej instalacji katalitycznego oczyszczania spalin. Postanowiono, że system katalityczny zbudowany będzie z dwóch reaktorów katalitycznych przepływowych:

– reaktor dopalania CO i LZO wypełniony katalizatorem palladowym nośnikowanym, pracujący w temperaturze początkowej 285°C,

– reaktor SCR pracujący na katalizatorze wanadowym domieszkowanym wolframem i tytanem, do usuwania tlenków azotu NOx (czynnik redukujący to 40% roztwór mocznika),

Zadanie 2 – Projekt techniczny instalacji

Na podstawie doboru optymalnego systemu katalitycznego przeprowadzonego w Zadaniu 1 opracowano projekt techniczny instalacji prototypowej wytwarzania gazu inertnego, projekt zasilania, projekt sterowania i wizualizacji. Projekt techniczny wykonania instalacji prototypowej zakłada, że poszczególne fazy procesu przetwarzania spalin w gazy inertne realizowane będą w następujących układach:

- układ katalizatora,

- układ chłodzenia gazów inertnych,

- układ przygotowania, sprężania i zatłaczania gazów inertnych,

- układ monitorowania i sterowania,

- układ zasilania.

Zadanie 3 – Wykonanie instalacji prototypowej

Instalacja prototypowa zabudowana została zgodnie z Projektem budowlanym na dzierżawionym od KWK „Borynia-Zofiówka” Ruch „Borynia” terenie o powierzchni 750 m2. Na uprzednio utwardzonym i ogrodzonym terenie posadowiono urządzenia i zamknięte kontenery wchodzące w skład instalacji wzajemnie połączone za pomocą rurociągów i przewodów kablowych. W skład instalacji wchodzą następujące urządzenia zabudowane w układach funkcyjnych:

- Układ katalizatora – zbudowany z :

- a) dwóch reaktorów katalitycznych DR-9000 z urządzeniem dozowania mocznika,

- b) nagrzewnicy powietrza technologicznego 400kW/300°C,

- c) wymiennika obrotowego wysokotemperaturowego typu EH-9,5-D,

- d) wentylatora głównego typu CFH2 315-D3-RD90-160M,

- e) urządzeń sterujących przepływem spalin i gazów poreakcyjnych.

- Układ chłodzenia gazów – zbudowany z:

- a) agregatu chłodzącego wodę procesową – AWL,

- b) przemysłowej chłodnicy suchej – CHW,

- c) wstępnego wymiennika ciepła – WT1,

- d) głównego dwustopniowego wymiennika ciepła – WT3,

- e) zbiornika buforowego i dwóch pomp obiegowych medium chłodzącego.

- Układ przygotowania, sprężania i zatłaczania gazu inertnego zbudowany z:

- a) stacji przygotowania gazu składającej się z dwóch sprężarek VS200 oraz osuszacza zabudowanych w kontenerze KS1,

- b) sekcji separacji PSA składającej się z generatora azotu N880x4 złożonego z ośmiu adsorberów wypełnionych węglem aktywnym,

- c) stacji przygotowania gazu składającej się z dwóch sprężarek VS160 zabudowanych w kontenerze KS2,dwóch osuszaczy zabudowanych w kontenerach OS2 i OS3

- d) sekcji separacji PSA składającej się z generatora tlenu O1250x4 I i II stopień złożonego w sumie z ośmiu adsorberów wypełnionych złożem zeolitowym,

- e) stacji przygotowania gazu odpadowego (azotu i dwutlenku węgla) z generatora tlenu składającej się ze sprężarki śrubowej VS200 zabudowanej w kontenerze KS3,

- f) 620 mb rurociągu przesyłowego DN150 z rur stalowych zabudowanego od instalacji wytwarzania gazu inertnego do rurociągu podsadzkowego w rejonie szybu III.

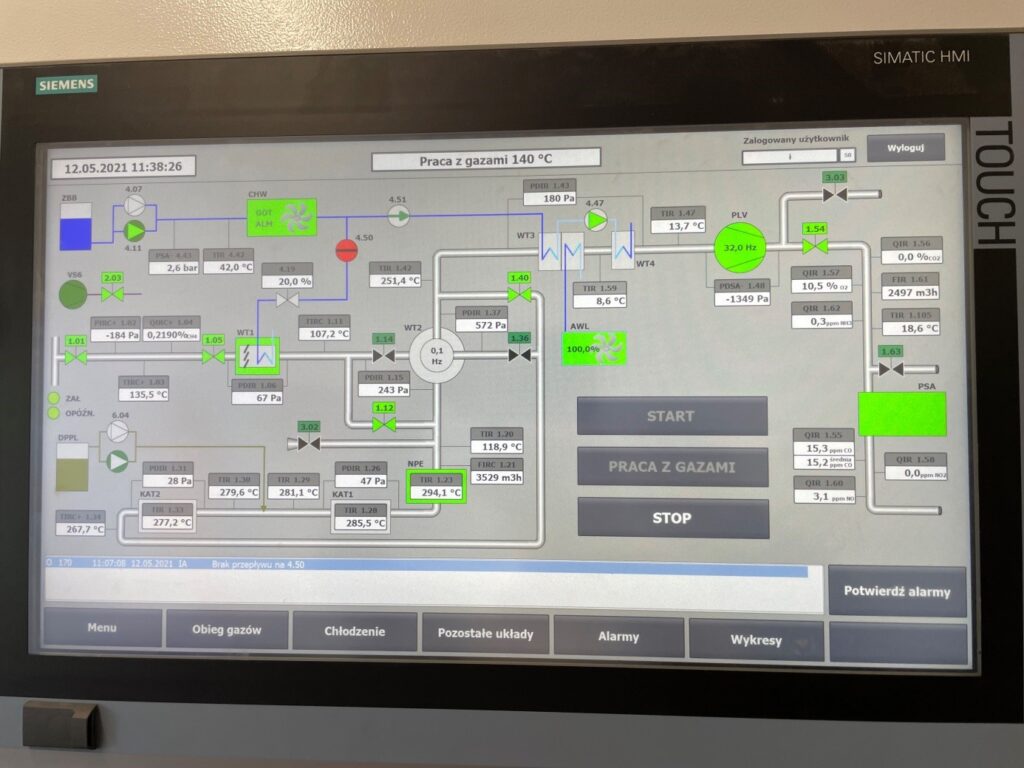

- Układ monitorowania i sterowania

- a) Monitorowanie spalin.

- b) Monitorowanie gazów poreakcyjnych i gazów inertnych.

- c) Urządzenia sterujące przepływem spalin i gazów poreakcyjnych.

- Układ zasilania i okablowanie.

W celu zasilenia instalacji zabudowano linię kablową zasilającą od rozdzielni do kontenera transformatorowo-sterowniczego KTS. W kontenerze KTS zabudowano:

a) aparaturę 6 kV, składającą się z dwóch odłączników wnętrzowych wysokoprądowych typu OW,

b) dwa transformatory suche żywiczne typu EG-CR-T-1000-07-P 6,3kV/0,4kV o mocy 1000kVA każdy.

c) szafy rozdzielcze typu Prisma P – RN-W 400/230 V.

d) falownik sterujący pracą wentylatora głównego.

Od kontenera KTS wykonano połączenia kablowe do zasilania kontenerów KS1, KS2, KS3, KT oraz układu chłodzenia gazów. Wewnątrz powyższych kontenerów zabudowano szafy zasilająco-sterownicze do zasilenia w energię elektryczną poszczególnych urządzeń. Zasilanie kontenera biurowo-socjalnego zrealizowane zostało linią kablową od kontenera KS2.

- W celu umieszczenia urządzeń pomocniczych wykonano kontener techniczny KT,

w którym umieszczono sprężarkę powietrza technologicznego, szafę zasilającą nagrzewnicę technologiczną, zbiorniki przelewowe i pompy obiegu glikolu, urządzenie dozowania mocznika, zbiorniki mocznika, zbiornik wody technologicznej, szafę zasilającą urządzenia w powyższym kontenerze z zabudowanym sterownikiem wymiennika WT2. - Pomieszczenie sterowni i obsługi osobowej instalacji zabudowano w kontenerze biurowo-socjalnym KBS.

Etap III – zadanie 1. Demonstracja prototypu.

Zdjęcia z obiektu – instalacji wytwarzania gazu inertnego poprzez oczyszczenie spalin silnika gazowego zabudowanego na terenie KWK „Borynia-Zofiówka” Ruch „Borynia”.

Po zabudowie poszczególnych urządzeń i wykonaniu połączeń rurowych oraz kablowych dokonano w dniu 27.08.2020 odbioru technicznego elementów instalacji wytwarzania gazów inertnych

i uzyskano zgodę na ruch próbny instalacji.

Wykonane zostały próby funkcjonalne poszczególnych urządzeń wchodzących w skład instalacji,

a następnie przeprowadzono próby całej instalacji z wykonaniem pomiarów kontrolnych przy pomocy aparatury pomiarowej zainstalowanej w samochodzie pomiarowym realizowanym w dniach 13.10. i 16. 11.2020.

Po rozruchu instalacji i dokonaniu prac walidacyjnych, w celu osiągnięcia optymalnego składu gazu inertnego, przeprowadzono próbne podawanie gazu inertnego powstałego w instalacji do zrobów ściany A-32 pokł. 404/1 łg., w celu oceny technicznej pracy instalacji.

Po uzyskaniu zgody KRZG KWK „Borynia-Zofiówka” Ruch „Borynia” na podawanie gazów do zrobów wytypowanej ściany prowadzona będzie inertyzacja zgodnie z ustaleniami KDW kopalni.

Po zakończeniu biegu ściany A-32 pokł. 404/1łg. Kopalnia wyznaczyła do prowadzenia inertyzacji

i oceny skuteczności inertyzacji gazami pochodzącymi z oczyszczania spalin silnika gazowego ścianę B-34 w pokładzie 407/1-2.

Od dnia 27.09.2021 rozpoczęto podawanie gazów inertnych z instalacji do zrobów ściany B-34 pokład 407/1-2 zgodnie z profilaktyką ppoż. i ustaleniami kierownika działu wentylacji kopalni.

W miarę możliwości podawane były do zrobów ściany naprzemiennie mieszanina popiołowo-wodna oraz gazy inertne.

W dniach 27.09.2021-19.01.2022r., w ramach realizowanego projektu AZIS, wtłoczono do zrobów ściany B-34 pokł. 407/1-2 łącznie 4 042 985 m3 mieszaniny gazów inertnych

(N2 + CO2), w tym 30 743 m3 dwutlenku węgla. Łączny czas podawania gazów inertnych

w powyższym okresie wyniósł 1 733h i 40min.

Wydajność przepływu mieszaniny azotu i dwutlenku węgla wahała się od 2000-3500 m3/h (max. 3 590 m3/h) przy zawartości 1,8-2,8% tlenu oraz 1,0-2,2% dwutlenku węgla. Ciśnienie azotu w rurociągu wynosiło od 2,7 do 3,3 bara, temperatura gazu od 18-24ºC.

Po zakończeniu w dniu 19.01.2022r. podawania gazów inertnych z instalacji wraz

z wykonywaniem pomiarów i badań laboratoryjnych w zakresie etapu III projektu została opracowana w Zakładzie Aerologii Górniczej GIG dokumentacja pt.: „Prowadzenie oceny skuteczności opracowanej metody inertyzacji poprzez badanie stanu zagrożenia pożarowego w wybranych rejonach kopalni poddanej takiej inertyzacji w oparciu o precyzyjną analizę chromatograficzną gazów, wraz z weryfikacją opracowanych zasad prewencji i analizą ewentualnego wprowadzenia metod zwiększenia jej skuteczności”.

Wyniki opracowania wskazują poprawność pracy instalacji pod względem parametrów gazu inertnego zawartych w przepisach górniczych. Również ilości i stężenia gazów dla najbardziej niekorzystnych warunków podawania nie stworzą zagrożenia dla bezpieczeństwa załogi górniczej pracującej w wyrobiskach sąsiadujących ze strefą, w której prowadzona jest inertyzacja.

W okresie 21.01. – 28.02.2022 r. (data zakończenia umowy z NCBiR na realizację projektu) nadal podawano gazy inertne z instalacji do ściany B-34 pokł. 407/1-2 oraz ściany

C-31 pokł. 504/1. Łącznie zatłoczono do obu ścian 1 950 091 m3 gazów inertnych, z tego 1 365 010 m3 do zrobów ściany B-34 pokł. 407/1-2.

W miesiącu kwietniu 2022r. zawarta została, za zgodą Zarządu JSW S.A. z dnia 29.03.2022r., umowa, której przedmiotem jest wykonanie inertyzacji dla ściany B-34 pokł. 407/1-2 w celu prowadzenia profilaktyki pożarowej z wykorzystaniem gazów (azot + dwutlenek węgla lub azot) uzyskanych z oczyszczania spalin z silnika gazowego w KWK „Borynia-Zofiówka” Ruch „Borynia”. Gaz inertny podawany jest komercyjnie w ilościach 2000 – 2500 m3/h.